Fatores que influenciam no preço do anel retentor

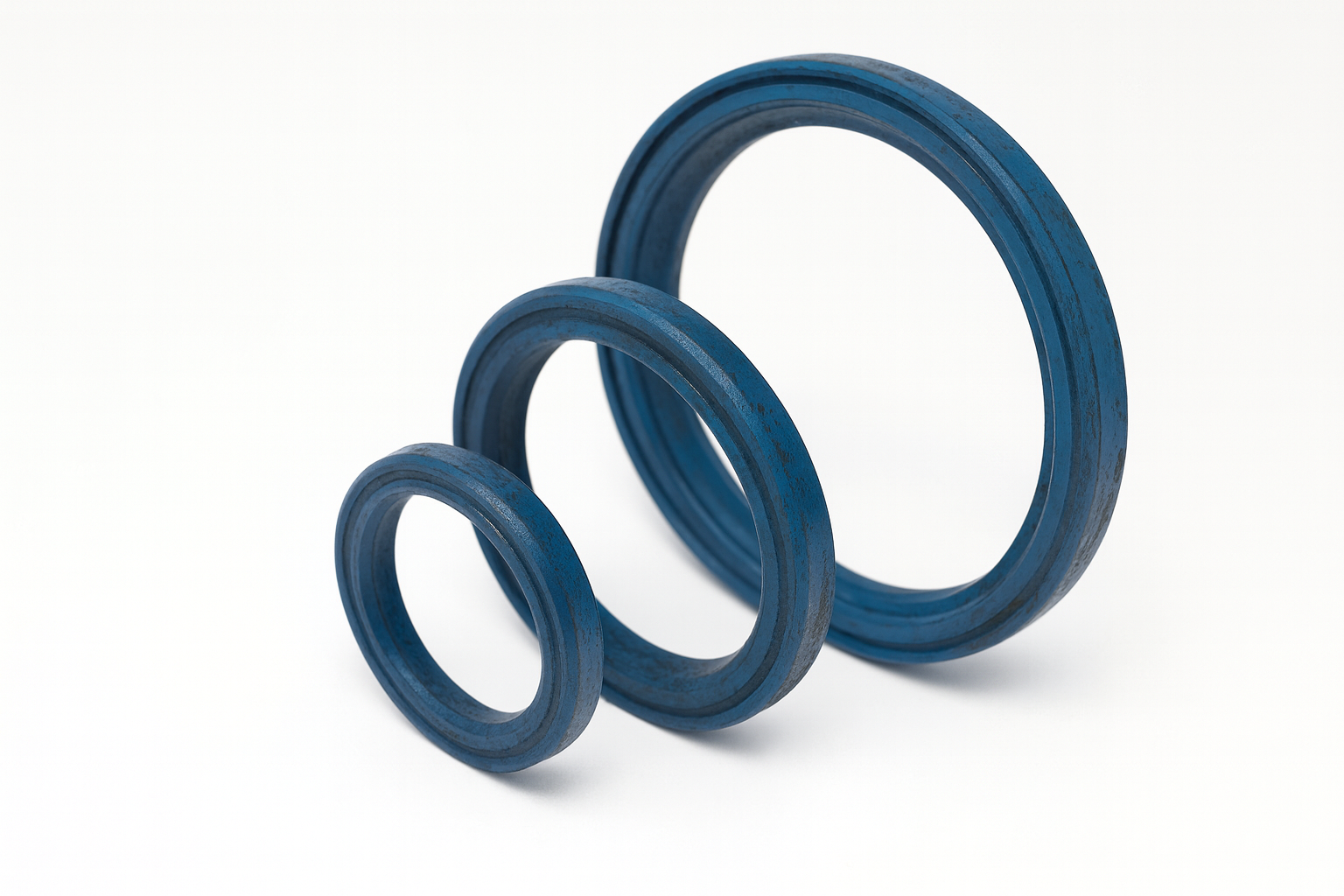

Tipo de aplicação (automotiva, industrial, agrícola, etc.)

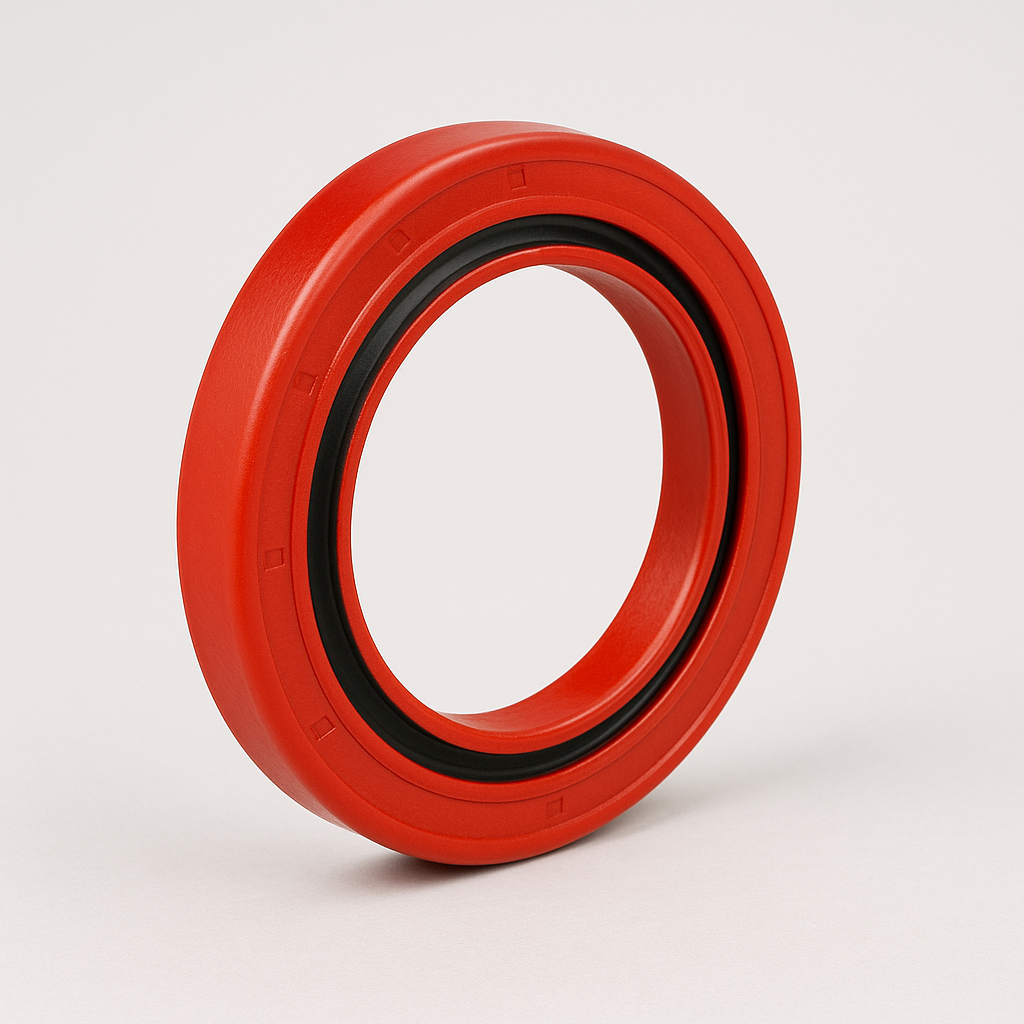

O anel retentor é um componente essencial em diferentes sistemas mecânicos, e sua aplicação varia conforme o setor em que será utilizado. No setor automotivo, por exemplo, ele é usado para evitar vazamentos de óleo em motores, câmbios e eixos de transmissão. Já na área industrial, os retentores têm um papel crucial na proteção de rolamentos e sistemas rotativos, ajudando a manter a lubrificação e impedir a entrada de contaminantes. Em máquinas agrícolas, os anéis retentores são fundamentais para garantir o funcionamento contínuo mesmo em ambientes com poeira, lama e outras condições adversas.

Cada tipo de aplicação exige um modelo específico, com materiais, tamanhos e resistência térmica adequados à função. Por isso, antes de saber quanto custa um anel retentor, é importante entender a finalidade exata do uso. Isso garante não apenas o melhor desempenho, mas também a durabilidade do equipamento. Ao buscar onde comprar anel retentor, escolha fornecedores que ofereçam variedade de modelos e orientações técnicas conforme o tipo de aplicação, seja ela leve, pesada ou especializada.

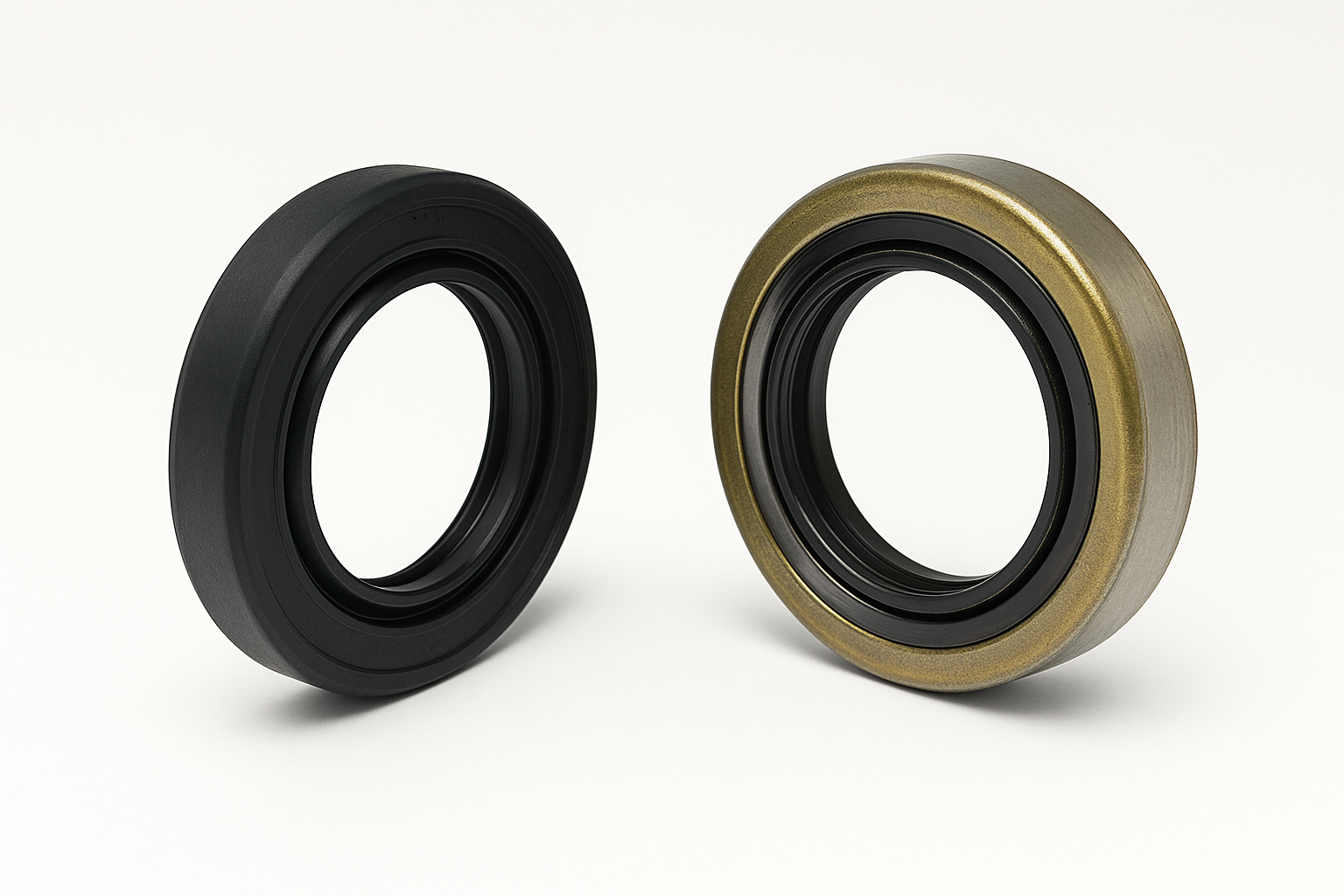

Material utilizado na fabricação

Os anéis retentores podem ser fabricados em diversos materiais, cada um escolhido com base nas exigências da aplicação. Os mais comuns incluem borracha nitrílica (NBR), viton (FKM), silicone, politetrafluoretileno (PTFE) e até mesmo versões com revestimentos metálicos. A escolha do material influencia diretamente na resistência à temperatura, produtos químicos e abrasão, sendo essencial para garantir a vedação adequada e prolongar a vida útil do componente. Por exemplo, o viton é amplamente usado em aplicações automotivas e industriais de alta performance, enquanto o NBR é mais comum em usos gerais devido ao seu excelente custo-benefício.

Ao pesquisar quanto custa um anel retentor, é importante considerar o material de fabricação como um fator determinante no valor. Retentores em materiais mais resistentes costumam ter um preço mais elevado, mas entregam maior durabilidade e confiabilidade, especialmente em ambientes agressivos. Além disso, ao decidir onde comprar, priorize empresas que forneçam especificações técnicas claras e atendam às normas de qualidade, garantindo que o produto seja adequado tanto para aplicações industriais pesadas quanto para sistemas agrícolas ou automotivos de uso contínuo.

Tamanho e especificações técnicas

Os tamanhos e especificações técnicas dos anéis retentores variam de acordo com o tipo de equipamento e a função que desempenham. É essencial verificar diâmetro interno, diâmetro externo, largura e tipo de vedação antes de fazer a compra. Um erro comum é escolher o modelo apenas com base na aparência, mas cada aplicação — seja automotiva, industrial ou agrícola — exige um retentor com medidas exatas para garantir vedação perfeita e desempenho duradouro. Além disso, existem versões com ou sem mola, com lábio simples ou duplo, cada uma voltada para um tipo específico de vedação.

Essas características técnicas influenciam diretamente no custo, pois retentores sob medida ou com maior resistência mecânica tendem a ser mais caros. Por isso, ao pesquisar quanto custa um anel retentor, é fundamental ter em mãos todas as especificações exigidas pelo fabricante do equipamento. Na hora de decidir onde comprar, opte por fornecedores especializados, que ofereçam catálogos técnicos, atendimento personalizado e a possibilidade de buscar o retentor ideal pelo código original ou pelas medidas exatas.

Marca e procedência do produto

A marca do anel retentor é um dos fatores mais importantes na hora da escolha, pois influencia diretamente na qualidade, durabilidade e confiabilidade do componente. Marcas reconhecidas no mercado, como SKF, Corteco, Sabó, Parker e Nacional, são conhecidas por seguir rigorosos padrões de fabricação e testes de qualidade. Além disso, a procedência do produto — se é nacional ou importado — pode afetar tanto o desempenho quanto a disponibilidade em estoque. Produtos de origem confiável costumam apresentar melhor desempenho em vedação e menor risco de falhas prematuras.

Ao pesquisar quanto custa um anel retentor, é essencial considerar a reputação da marca e a origem do fabricante. Embora modelos genéricos possam apresentar preços mais baixos, eles nem sempre oferecem a mesma eficiência e resistência em ambientes exigentes, como os sistemas industriais, agrícolas ou automotivos de alta rotação. Por isso, ao decidir onde comprar, prefira fornecedores que ofereçam garantia de procedência, nota fiscal e suporte técnico, garantindo que você invista em um produto que realmente vai proteger seu equipamento.

Faixa de preços no mercado

Anéis retentores de uso comum (baixo custo)

Os anéis retentores de uso comum, geralmente encontrados em aplicações menos severas ou em equipamentos com menor exigência técnica, costumam ter preços mais acessíveis. São amplamente utilizados em veículos populares, eletrodomésticos, pequenos motores e em máquinas de uso leve no setor agrícola. Normalmente fabricados em borracha nitrílica (NBR), esses modelos oferecem um bom equilíbrio entre custo e eficiência, sendo ideais para quem busca soluções econômicas e funcionais no dia a dia. Mesmo com valor reduzido, é essencial garantir que o modelo tenha as dimensões corretas e siga normas básicas de qualidade.

Na hora de pesquisar quanto custa um anel retentor, esses modelos de baixo custo podem ser encontrados por valores bem acessíveis, especialmente se comprados em kits ou em maior quantidade. No entanto, é importante estar atento à origem e à procedência do produto. Ao buscar onde comprar, priorize lojas que ofereçam variedade de marcas confiáveis e que deixe claro quais modelos são mais indicados para usos simples. Dessa forma, é possível garantir uma boa performance sem comprometer o orçamento, principalmente em aplicações de manutenção preventiva ou reparos pontuais.

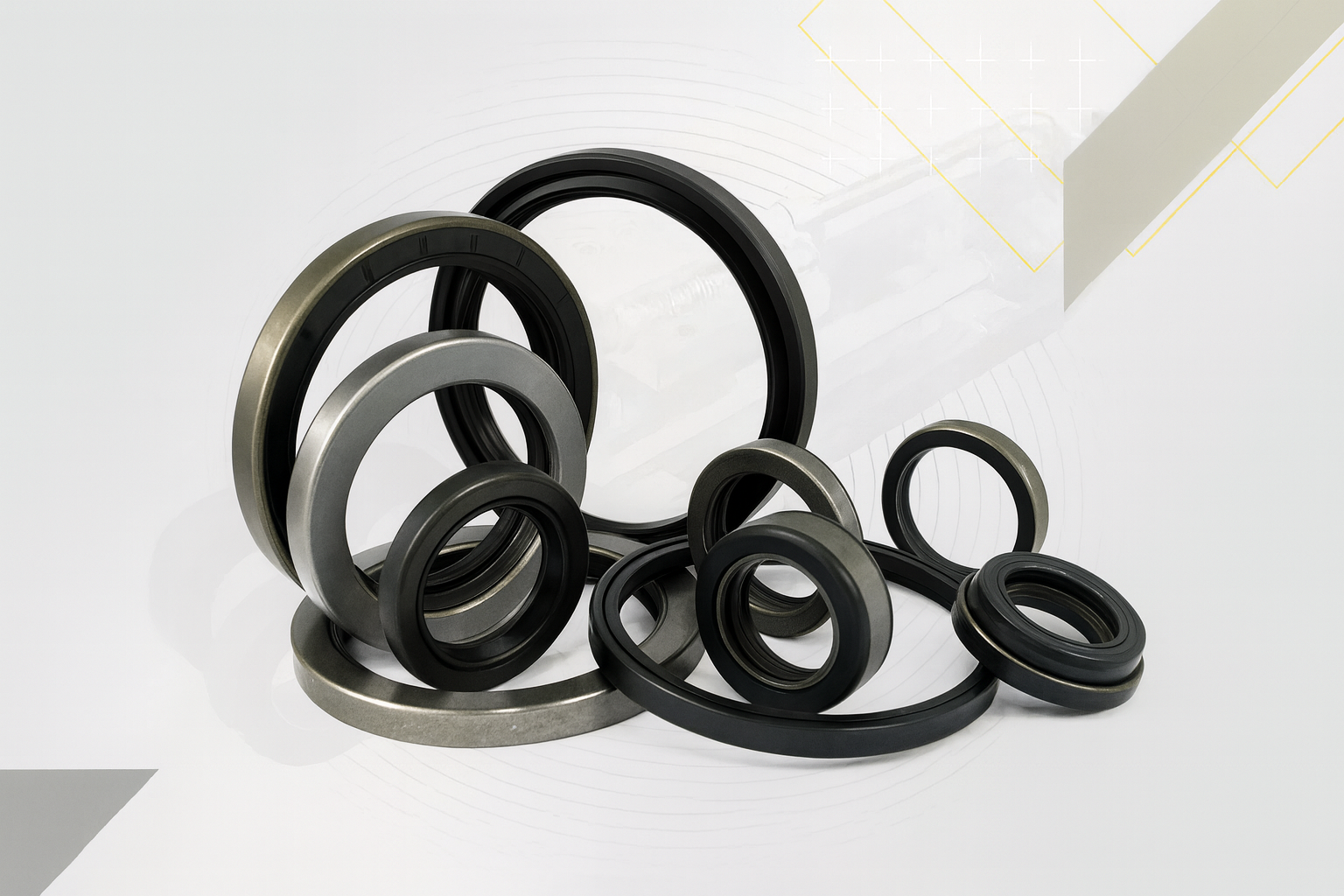

Anéis retentores de alta performance (preço intermediário)

Os anéis retentores de alta performance são projetados para suportar condições mais severas de trabalho, como altas temperaturas, contato com agentes químicos, altas rotações e pressão. Utilizados principalmente em aplicações industriais pesadas, veículos utilitários, motores turbinados e equipamentos agrícolas de grande porte, esses modelos geralmente são fabricados com materiais como viton (FKM), PTFE ou combinações reforçadas com carcaça metálica. A principal vantagem está na longevidade, resistência e vedação precisa, tornando esses anéis uma opção ideal para quem busca confiabilidade sem chegar ao custo de produtos premium.

Ao considerar quanto custa um anel retentor desse tipo, é comum encontrar preços intermediários, que justificam o investimento pela durabilidade e desempenho que oferecem. Marcas renomadas costumam dominar esse segmento, com peças que atendem a normas técnicas rigorosas e são recomendadas por fabricantes de máquinas e veículos. Na hora de decidir onde comprar, vale optar por distribuidores especializados, que ofereçam catálogos técnicos e orientação personalizada. Assim, você garante a escolha correta para aplicações que exigem eficiência contínua e mínima margem para falhas mecânicas.

Modelos especiais ou sob medida (alto custo)

Os anéis retentores sob medida ou modelos especiais são desenvolvidos para atender demandas muito específicas, geralmente em ambientes extremos ou sistemas de engenharia com alto grau de complexidade. São comuns em indústrias aeroespaciais, químicas, petrolíferas, máquinas de grande porte e equipamentos de precisão, onde as condições de operação exigem resistência superior a calor, pressão, abrasivos ou fluidos agressivos. Esses retentores são fabricados com materiais avançados, como elastômeros de alto desempenho, PTFE modificado ou compostos com reforço metálico especial, e podem incluir tratamentos térmicos, revestimentos ou estruturas personalizadas.

Naturalmente, ao buscar quanto custa um anel retentor desse tipo, o valor será significativamente mais alto, refletindo a complexidade do projeto, a exclusividade da aplicação e a tecnologia envolvida. Esses produtos geralmente são encomendados sob especificação técnica detalhada, exigindo desenhos, protótipos e testes antes da fabricação em escala. Por isso, ao decidir onde comprar, é essencial buscar fornecedores com expertise em engenharia de vedação, que possam desenvolver soluções sob medida e garantir padrões rigorosos de desempenho e segurança. Ideal para quem não pode correr riscos com falhas operacionais.

Onde comprar anel retentor online

Lojas de autopeças e marketplaces (Mercado Livre, Amazon, Magalu)

Quando o assunto é onde comprar anel retentor, as lojas de autopeças físicas e online ainda são uma das opções mais tradicionais e confiáveis. Esses estabelecimentos costumam oferecer atendimento especializado, catálogos técnicos e suporte para encontrar o modelo exato conforme a aplicação — seja ela automotiva, agrícola ou industrial. Outro ponto positivo é a possibilidade de verificar a peça pessoalmente antes da compra, o que evita erros de compatibilidade. Em geral, esses locais trabalham com marcas reconhecidas no mercado e oferecem preços justos, principalmente para modelos de uso comum ou intermediário.

Já os marketplaces como Mercado Livre, Amazon e Magalu se destacam pela variedade de opções, praticidade e entrega rápida. É possível encontrar desde anéis retentores simples com baixo custo, até modelos especiais de alta performance ou até mesmo sob medida, vendidos por lojistas especializados. No entanto, ao pesquisar quanto custa um anel retentor nesses canais, é importante sempre verificar a reputação do vendedor, procedência da peça e se há garantia de qualidade. Esses cuidados garantem que você aproveite os bons preços e a conveniência da compra online sem abrir mão da segurança e da performance esperada.

Sites especializados em vedação e manutenção industrial

Para quem busca produtos de alta confiabilidade e desempenho técnico, os sites especializados em vedação e manutenção industrial são uma excelente opção na hora de decidir onde comprar anel retentor. Esses portais costumam trabalhar com linhas completas de retentores, oferecendo modelos desenvolvidos para aplicações específicas, como ambientes com alta pressão, rotação ou exposição química. Além disso, oferecem catálogos técnicos detalhados, suporte por engenheiros e, muitas vezes, a possibilidade de fabricação sob medida, o que é ideal para setores como a indústria pesada, petroquímica e automação.

Embora o custo nesses sites possa ser mais elevado em comparação com marketplaces genéricos, a garantia de procedência, o uso de materiais de alta qualidade e o suporte técnico fazem valer o investimento. Quando a pergunta é quanto custa um anel retentor de alto desempenho, os sites especializados fornecem não só preços, mas também informações precisas sobre durabilidade, tolerância e compatibilidade. São a escolha certa para empresas que precisam evitar paradas de máquina e garantir vedação eficiente e contínua em ambientes críticos.

E-commerces oficiais de fabricantes

Os e-commerces oficiais de fabricantes são uma das formas mais seguras e confiáveis de comprar anéis retentores, especialmente quando se busca garantir a originalidade do produto. Marcas consolidadas como SKF, Sabó, Parker, Corteco, entre outras, mantêm lojas virtuais próprias onde é possível encontrar catálogos atualizados, informações técnicas precisas e garantia de fábrica. Além disso, esses canais geralmente oferecem filtros por tipo de aplicação, material e medidas, facilitando a escolha correta — seja para uso automotivo, industrial ou agrícola.

Embora o valor possa ser um pouco mais alto do que em revendas ou marketplaces, ao considerar quanto custa um anel retentor de qualidade comprovada, essa diferença se justifica pelo suporte técnico direto com o fabricante e pela confiança na procedência do produto. Comprar diretamente do e-commerce oficial reduz o risco de adquirir peças falsificadas ou fora de especificação, o que é essencial para aplicações críticas. Para quem busca onde comprar com segurança e garantia, essa é uma das opções mais recomendadas, especialmente em compras corporativas ou de alto volume.

Onde comprar anel retentor presencialmente

Lojas físicas de autopeças

As lojas físicas de autopeças continuam sendo uma opção bastante procurada por quem busca anéis retentores com agilidade e suporte técnico presencial. Uma das maiores vantagens desse tipo de estabelecimento é a possibilidade de consultar o atendente, levar o modelo antigo para comparação e garantir que o produto seja compatível com o veículo ou equipamento. Essas lojas normalmente trabalham com marcas consolidadas no mercado, como Sabó, SKF, Corteco e Nacional, oferecendo produtos de boa procedência e com garantia. Além disso, é comum encontrar estoque imediato, o que é ideal para quem precisa de uma solução rápida.

Na hora de descobrir quanto custa um anel retentor, as lojas físicas oferecem uma excelente relação entre preço e conveniência, especialmente para modelos mais comuns ou de uso automotivo frequente. Embora os valores possam variar de uma região para outra, o contato direto com o vendedor permite negociar preços, tirar dúvidas técnicas e até conseguir descontos em compras maiores. Quando a dúvida é onde comprar com confiança, esse tipo de loja continua sendo referência, especialmente para quem prioriza atendimento personalizado e compra imediata sem depender de frete.

Distribuidores industriais e casas de rolamentos

Os distribuidores industriais e casas de rolamentos são referência quando se trata de anéis retentores de alta performance, precisão e durabilidade. Esses estabelecimentos atendem principalmente o setor industrial, agrícola e de manutenção pesada, oferecendo produtos com especificações técnicas detalhadas e suporte especializado. Além dos anéis retentores, também fornecem peças complementares como rolamentos, buchas, selos e gaxetas, o que facilita a compra em um só lugar. É comum que trabalhem com catálogos técnicos avançados e tenham parceria direta com fabricantes renomados, o que garante qualidade e procedência.

Em relação a quanto custa um anel retentor, os preços praticados por esses distribuidores costumam variar de acordo com o nível de exigência da aplicação e o material da peça. Ainda assim, a relação custo-benefício costuma ser bastante favorável, especialmente quando a vedação é crítica para o funcionamento do equipamento. Ao avaliar onde comprar com suporte técnico e variedade profissional, os distribuidores industriais e casas de rolamentos se destacam como uma das melhores opções do mercado, principalmente para empresas que não podem correr riscos com peças genéricas ou de baixa qualidade.

Oficinas mecânicas e centros de manutenção

As oficinas mecânicas e centros de manutenção também são pontos de apoio importantes para quem deseja comprar ou substituir um anel retentor com orientação profissional. Muitos desses locais mantêm estoques próprios de peças de reposição ou contam com parcerias com fornecedores especializados, facilitando o acesso rápido ao componente correto. Além disso, o mecânico pode identificar com precisão o modelo ideal para o sistema e realizar a substituição no ato, evitando erros de instalação e falhas futuras. Isso é especialmente útil em aplicações automotivas, onde o retentor errado pode causar vazamentos de óleo ou falhas mecânicas graves.

Na prática, o cliente nem sempre precisa saber quanto custa um anel retentor, já que o item costuma estar incluso no orçamento do serviço. No entanto, é comum que oficinas ofereçam opções de marcas e preços diferentes, permitindo ao cliente escolher entre uma peça mais acessível ou uma de alto desempenho. Para quem busca onde comprar com instalação incluída, as oficinas são uma excelente alternativa, unindo conveniência, orientação técnica e a segurança de sair com o problema resolvido.

Como garantir a compatibilidade na compra

Verificação do código da peça original

Antes de pesquisar quanto custa um anel retentor ou sair procurando onde comprar, é fundamental fazer a verificação do código da peça original. Esse código, geralmente gravado no próprio retentor ou disponível no manual do equipamento, garante que a nova peça seja exatamente compatível com o sistema de vedação original. Isso evita erros na escolha de diâmetro, largura, tipo de lábio ou material, que podem comprometer o funcionamento do motor, eixo ou sistema hidráulico. Em veículos, esse número pode ser consultado também pelo catálogo do fabricante ou pela consultoria técnica de oficinas e autopeças.

Utilizar o código da peça original como base para a compra é uma prática especialmente recomendada em aplicações mais técnicas ou de alta exigência, como em indústrias, tratores agrícolas ou veículos de carga. Além de facilitar a busca em lojas de autopeças, marketplaces ou distribuidores industriais, o código permite comparar preços com maior precisão e escolher entre opções de diferentes marcas com as mesmas especificações. Dessa forma, você economiza tempo e reduz significativamente as chances de adquirir uma peça errada — o que é crucial ao definir onde comprar com segurança e eficiência.

Medição correta do diâmetro interno, externo e da largura

Na hora de descobrir quanto custa um anel retentor e onde comprar o modelo correto, é essencial garantir a medição precisa das dimensões da peça. Os três principais parâmetros que devem ser considerados são o diâmetro interno (DI), o diâmetro externo (DE) e a largura (L). Essas medidas definem o encaixe perfeito entre o eixo e a carcaça, garantindo vedação eficiente e durabilidade do sistema. A medição pode ser feita com paquímetro ou utilizando as referências da peça antiga, caso ainda esteja em boas condições para análise.

Erros nesses valores podem levar à compra de um modelo incompatível, causando desde vazamentos de óleo até desgaste prematuro do eixo ou falhas no funcionamento do equipamento. Por isso, antes mesmo de pesquisar onde comprar anel retentor, certifique-se de que as medidas estão corretas e preferencialmente anote-as em milímetros, como são padronizadas no setor. Isso facilitará a busca em lojas físicas, e-commerces e catálogos técnicos. Uma medição bem feita não só agiliza a compra como evita prejuízos com trocas desnecessárias ou retrabalho.

Consulta ao manual do equipamento ou veículo

Antes de sair pesquisando quanto custa um anel retentor e onde comprar, uma das etapas mais seguras e eficientes é a consulta ao manual do equipamento ou do veículo. Esses manuais costumam trazer informações detalhadas sobre os componentes originais, incluindo o código da peça, medidas exatas e especificações técnicas como tipo de material e formato da vedação. Isso reduz significativamente o risco de adquirir uma peça incorreta e garante que o novo retentor seja 100% compatível com o sistema de origem.

A consulta ao manual é especialmente útil quando o retentor antigo está danificado, ilegível ou substituído anteriormente por uma peça genérica. Nesses casos, confiar apenas na medição manual pode gerar erros. Ao seguir as informações técnicas do fabricante, você tem mais segurança para buscar a peça correta em lojas de autopeças, distribuidores industriais ou marketplaces. Além disso, esse cuidado facilita comparações entre modelos de diferentes marcas, ajudando a tomar uma decisão mais precisa sobre qual comprar e quanto investir, de acordo com o tipo de aplicação e o desempenho esperado.

Marcas mais conhecidas do mercado

Corteco, Sabó, SKF, National, Parker

Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, conhecer as principais marcas do mercado faz toda a diferença. Empresas como Corteco, Sabó, SKF, National e Parker são referências globais quando o assunto é tecnologia em vedação. Essas marcas se destacam por oferecer produtos de alta qualidade, durabilidade comprovada e compatibilidade com os mais diversos tipos de equipamentos — desde veículos de passeio até aplicações industriais de alta exigência. Além disso, trabalham com materiais avançados, como borracha nitrílica, viton e PTFE, ideais para quem busca performance e segurança.

Variação de preço por setor de aplicação

Setor automotivo

No setor automotivo, o uso de anéis retentores é essencial para garantir o bom funcionamento de diversos sistemas do veículo, como o motor, câmbio, diferencial, eixos e bombas hidráulicas. Esses componentes atuam como elementos de vedação, impedindo a saída de lubrificantes e a entrada de contaminantes, prolongando assim a vida útil de peças móveis. Por serem utilizados em condições de alta rotação, temperatura e pressão, é fundamental escolher retentores fabricados com materiais resistentes e compatíveis com a aplicação, como borracha nitrílica (NBR) ou viton (FKM), muito comuns em veículos modernos.

Ao pesquisar quanto custa um anel retentor automotivo, o valor pode variar de acordo com a marca, tipo de vedação e aplicação específica. Em geral, peças para carros populares têm preços acessíveis, enquanto retentores de veículos utilitários, caminhões ou motores turbo podem apresentar custo mais elevado. Já em relação a onde comprar, as opções vão desde lojas físicas de autopeças, oficinas mecânicas e e-commerces de fabricantes, até marketplaces como Mercado Livre, Amazon e Magalu. O mais importante é garantir que a peça seja compatível com o modelo do veículo e tenha qualidade comprovada, evitando problemas futuros com vazamentos ou falhas mecânicas.

Indústria pesada

Na indústria pesada, os anéis retentores são fundamentais para garantir a vedação eficiente de sistemas complexos e de grande porte, como redutores, motores industriais, turbinas, prensas hidráulicas e equipamentos de mineração. Nesse tipo de ambiente, os retentores operam sob condições extremas, com altas cargas, temperaturas elevadas, poeira, umidade e produtos químicos agressivos. Por isso, é indispensável que sejam produzidos com materiais de alta resistência, como PTFE, viton (FKM) ou compostos reforçados com carcaças metálicas. A falha de um retentor nesse contexto pode causar paradas de produção, danos ao equipamento e prejuízos operacionais severos.

Ao considerar quanto custa um anel retentor para uso na indústria pesada, os valores costumam ser mais elevados em comparação aos modelos automotivos ou agrícolas, justamente pela exigência técnica, durabilidade e robustez da aplicação. Já em relação a onde comprar, a recomendação é buscar distribuidores industriais especializados, casas de rolamentos e e-commerces oficiais de fabricantes como SKF, Parker e Sabó, que oferecem suporte técnico e garantem a especificação correta do produto. Nesses casos, o foco deve estar na confiabilidade e desempenho a longo prazo, e não apenas no menor preço.

Máquinas agrícolas

Em máquinas agrícolas, os anéis retentores exercem um papel essencial na vedação de componentes que operam em ambientes severos, como tratores, colheitadeiras, plantadeiras e pulverizadores. Esses equipamentos frequentemente enfrentam poeira, lama, variações climáticas e longas jornadas de operação, o que exige retentores fabricados com materiais altamente resistentes à abrasão, contaminantes e mudanças de temperatura. Além disso, o bom funcionamento dos sistemas de transmissão, rodas, eixos e motores depende diretamente da qualidade da vedação, para evitar perdas de lubrificação e desgaste precoce.

Ao pesquisar quanto custa um anel retentor para uso agrícola, os preços podem variar conforme o porte da máquina, o tipo de sistema e o material do retentor. Modelos de uso mais comum têm valor acessível, mas versões reforçadas ou sob medida podem ter um custo mais elevado. Já em relação a onde comprar, é indicado procurar revendas de peças agrícolas, distribuidores industriais e marketplaces confiáveis, sempre com atenção ao código da peça original ou às medidas exatas. Optar por marcas reconhecidas garante mais durabilidade e segurança durante as operações no campo, evitando paradas inesperadas e prejuízos na produção.

Equipamentos de precisão

Os equipamentos de precisão, como instrumentos laboratoriais, máquinas CNC, sistemas ópticos e dispositivos médicos, exigem anéis retentores com altíssimo grau de exatidão e confiabilidade. Nesses contextos, até a menor falha de vedação pode comprometer o desempenho do sistema, gerar perda de calibração ou até danificar componentes sensíveis. Por isso, esses retentores são fabricados com materiais especiais, como PTFE modificado, elastômeros com baixa deformação e carcaças micro-usinadas, garantindo selagem precisa com mínima interferência mecânica.

Quando se busca saber quanto custa um anel retentor para esse tipo de aplicação, é importante entender que o preço tende a ser mais elevado, já que envolve engenharia personalizada e controle de qualidade rigoroso. Em relação a onde comprar, a melhor escolha são fornecedores especializados em vedação técnica de alta performance, e-commerces de fabricantes como Parker ou SKF, ou distribuidores com foco em automação industrial e instrumentação de precisão. A compatibilidade com o projeto original e o desempenho a longo prazo devem estar sempre acima do critério de preço nesses casos.

Como comparar preços com qualidade

Avaliação de custo-benefício

Na hora de decidir quanto custa um anel retentor e onde comprar com segurança, é essencial fazer uma avaliação criteriosa do custo-benefício. Isso significa ir além do preço e considerar fatores como durabilidade, compatibilidade, procedência e suporte técnico. Um retentor mais barato pode parecer vantajoso no início, mas se não for adequado à aplicação, pode gerar falhas prematuras, vazamentos ou até danos ao equipamento. Por outro lado, investir em uma peça de qualidade superior, de marca confiável, pode significar menos paradas, maior vida útil do sistema e economia no longo prazo.

Essa análise é especialmente importante em setores como o automotivo, industrial e agrícola, onde a vedação correta é essencial para o funcionamento contínuo das máquinas. Antes de comprar, considere a aplicação, verifique se o fornecedor oferece garantia, especificações técnicas e variedade de marcas. Avaliar o retorno que o investimento pode proporcionar, como maior eficiência operacional ou redução de custos com manutenção, é o que realmente define um bom negócio. Ou seja, ao buscar onde comprar um anel retentor, pense não apenas no valor da peça, mas no que ela representa em termos de segurança e desempenho a longo prazo.

Garantia do produto e suporte técnico

Ao pesquisar quanto custa um anel retentor e onde comprar com confiança, é fundamental considerar a garantia oferecida pelo fabricante ou fornecedor. A presença de garantia é um indicativo de que o produto passou por controle de qualidade rigoroso e está apto a atender às exigências da aplicação — seja ela automotiva, agrícola, industrial ou de precisão. Muitos fabricantes renomados, como SKF, Sabó, Corteco e Parker, oferecem garantias que cobrem defeitos de fabricação, proporcionando maior segurança para o comprador e reduzindo riscos com trocas ou falhas prematuras.

Outro ponto que agrega valor é o suporte técnico especializado, que pode fazer toda a diferença na hora de escolher o modelo certo, interpretar códigos de peças ou realizar uma instalação correta. Fornecedores que oferecem esse tipo de assistência — seja em lojas físicas, sites especializados ou canais oficiais — ajudam o cliente a tomar decisões mais assertivas e evitar problemas futuros. Por isso, ao considerar onde comprar um anel retentor, priorize empresas que oferecem não apenas bons preços, mas também suporte técnico e garantia formal, garantindo uma compra mais segura e um desempenho superior da peça adquirida.

Comentários e avaliações de clientes

Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, uma das estratégias mais eficazes é analisar os comentários e avaliações de outros clientes. Essas opiniões, disponíveis em marketplaces como Mercado Livre, Amazon e Magalu, além de sites de fabricantes e lojas especializadas, ajudam a identificar problemas recorrentes, elogios à durabilidade e a experiência de compra como um todo. Avaliações com fotos, prazos de entrega e relatos técnicos também podem indicar se a peça realmente entrega o desempenho prometido.

Além disso, observar a reputação do vendedor e a nota média dos produtos é uma forma prática de evitar dores de cabeça. Muitas vezes, uma peça com preço mais baixo pode apresentar avaliações negativas relacionadas à qualidade ou compatibilidade, enquanto produtos de marcas reconhecidas tendem a ter feedbacks mais consistentes. Por isso, ao decidir onde comprar um anel retentor, não se baseie apenas no valor, mas leve em conta a experiência de quem já comprou — isso pode ser o diferencial entre uma compra bem-sucedida e um retrabalho futuro.

Compras em grande quantidade

Descontos por atacado

Para quem precisa de grandes quantidades, entender quanto custa um anel retentor no atacado pode fazer toda a diferença no orçamento. Muitos fornecedores oferecem descontos significativos na compra em volume, especialmente em segmentos como manutenção industrial, agrícola e frotas automotivas. Empresas que fazem manutenção preventiva com frequência ou revendedores de autopeças podem se beneficiar dessas condições, adquirindo produtos de qualidade com preço por unidade reduzido, o que impacta diretamente no custo operacional e na margem de lucro.

Ao avaliar onde comprar anéis retentores com desconto por atacado, vale procurar distribuidores industriais, casas de rolamentos e e-commerces oficiais de fabricantes, que geralmente têm estrutura para atender grandes pedidos com condições especiais de pagamento, frete diferenciado e suporte técnico dedicado. Além disso, é comum que essas empresas ofereçam catálogos completos, faturamento empresarial e garantias exclusivas para compras em escala. Portanto, para quem busca economia e abastecimento estratégico, o atacado é uma opção inteligente e vantajosa.

Fornecimento para indústrias e oficinas

O fornecimento de anéis retentores para indústrias e oficinas mecânicas exige atenção especial quanto à qualidade, disponibilidade e padronização das peças. Nesses ambientes, a demanda costuma ser constante e técnica, envolvendo aplicações críticas em máquinas pesadas, sistemas hidráulicos, motores e caixas de transmissão. Por isso, é comum a parceria com distribuidores especializados e fabricantes com estrutura para entregas recorrentes, garantindo que a empresa tenha sempre à disposição os modelos corretos. Isso evita paradas de máquina, retrabalhos e melhora a eficiência operacional no dia a dia.

Ao analisar quanto custa um anel retentor nesse contexto, é importante considerar não apenas o preço unitário, mas também o custo logístico, os prazos de entrega e o suporte técnico envolvido. Já no aspecto de onde comprar, a melhor escolha para oficinas e indústrias é recorrer a fornecedores com histórico sólido no mercado B2B, que ofereçam catálogos técnicos, faturamento empresarial, condições comerciais personalizadas e atendimento especializado. Essa abordagem estratégica garante padronização nos processos de manutenção, melhora o controle de estoque e assegura a qualidade das vedações utilizadas nos equipamentos.

Contratos com distribuidores

Para empresas que consomem anéis retentores com regularidade — como indústrias, oficinas especializadas, frotas e centros de manutenção — firmar contratos com distribuidores pode ser uma estratégia extremamente vantajosa. Esses acordos permitem padronizar o fornecimento, garantindo o recebimento dos produtos certos, com prazos definidos, preços negociados e condições comerciais mais competitivas. Além disso, muitos distribuidores oferecem acompanhamento técnico, suporte na escolha de modelos e reposição rápida, o que ajuda a evitar atrasos em processos produtivos e paradas não planejadas.

Ao avaliar quanto custa um anel retentor em contratos desse tipo, o valor por unidade tende a ser mais acessível, especialmente quando há previsibilidade de compra e fidelização. Quanto à questão onde comprar, os contratos são firmados geralmente com distribuidores industriais, representantes autorizados de grandes marcas ou empresas que atuam diretamente no segmento de vedação técnica e rolamentos. Essa parceria garante segurança no fornecimento contínuo, além de maior controle de qualidade e rastreabilidade, fatores essenciais para operações que não podem parar.

Cuidados na compra de anel retentor

Riscos de produtos falsificados

Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, é fundamental estar atento aos riscos associados a produtos falsificados. Peças de vedação falsificadas ou de procedência duvidosa muitas vezes são visualmente semelhantes às originais, mas não oferecem a mesma qualidade de material, precisão dimensional ou resistência a altas temperaturas e pressões. Isso pode gerar sérias consequências, como vazamentos de óleo, falhas mecânicas, desgaste prematuro de componentes e até danos irreversíveis a motores e sistemas industriais.

Para evitar esse tipo de problema, é essencial comprar anéis retentores apenas de fornecedores confiáveis, como distribuidores autorizados, e-commerces oficiais de fabricantes e lojas especializadas com boa reputação. Desconfie de preços muito abaixo do mercado, embalagens sem identificação clara e falta de nota fiscal. Investir um pouco mais em um produto original de marcas como SKF, Sabó, Corteco, Parker ou National significa garantir segurança operacional, durabilidade e desempenho — aspectos que fazem toda a diferença em aplicações críticas. Ao avaliar onde comprar, priorize sempre a autenticidade e a procedência do produto.

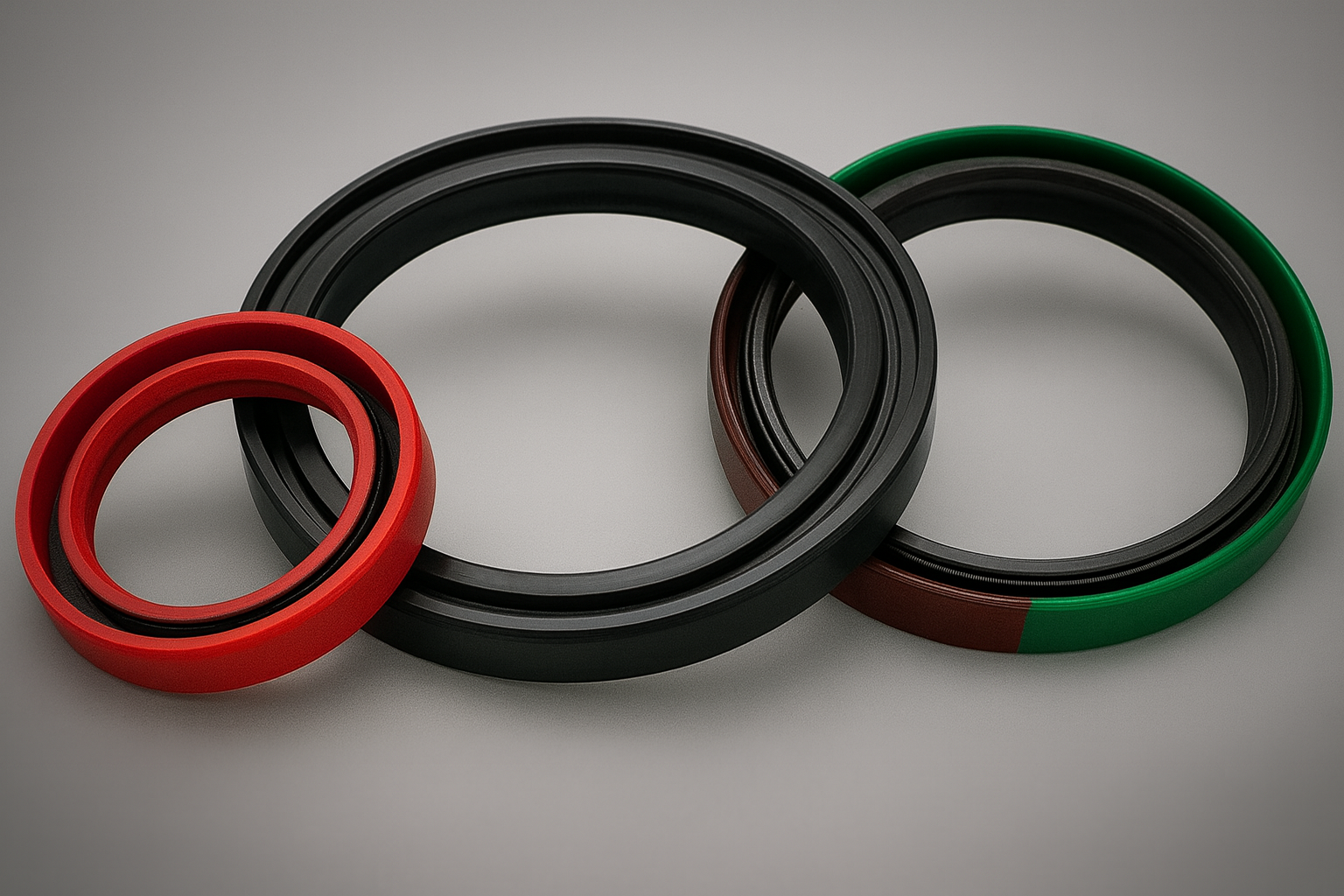

Diferenças entre modelos visivelmente semelhantes

Ao buscar quanto custa um anel retentor e onde comprar a peça correta, muitas pessoas se deparam com modelos que parecem idênticos, mas que na prática possuem diferenças técnicas importantes. Mesmo entre peças com as mesmas dimensões externas, podem existir variações no material de vedação (NBR, viton, PTFE), no tipo de lábio (simples ou duplo), na presença de mola de reforço, ou até na resistência térmica e química. Esses detalhes, embora discretos, são determinantes para o desempenho e a durabilidade da vedação, especialmente em aplicações que exigem resistência a altas rotações, pressão ou contaminantes.

Por isso, não basta se guiar apenas pelo visual ou por medidas genéricas ao escolher um retentor. É essencial verificar a especificação completa no catálogo técnico do fabricante ou no código original da peça. Ao considerar onde comprar, prefira fornecedores que ofereçam suporte técnico e informações detalhadas sobre os produtos, como distribuidores especializados, e-commerces de marcas reconhecidas e lojas que trabalham com vedação industrial e automotiva profissional. Dessa forma, você evita substituições inadequadas e garante que o anel retentor realmente cumpra sua função com eficiência.

Política de troca e devolução

Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, é importante considerar também a política de troca e devolução do fornecedor. Mesmo com todos os cuidados na escolha do modelo — como verificar medidas, consultar o código da peça original e checar a aplicação correta — podem ocorrer erros na compra, principalmente quando se trata de itens com dimensões muito próximas ou aplicações específicas. Uma política clara e acessível garante tranquilidade ao consumidor, permitindo a substituição do produto sem burocracia, caso ele não seja compatível ou apresente algum defeito.

Antes de finalizar a compra, especialmente em marketplaces, lojas virtuais e distribuidores industriais, verifique se a empresa oferece prazo razoável para devolução, canais de atendimento eficientes e opções de reembolso ou crédito. Isso se torna ainda mais relevante quando se adquire o produto pela internet, onde não é possível verificar fisicamente a peça. Assim, além de saber onde comprar um anel retentor com o melhor custo-benefício, você também garante que, se necessário, terá suporte para resolver o problema com rapidez e sem prejuízo.

As pessoas também perguntam

Qual é o preço médio de um anel retentor automotivo?

Ao pesquisar quanto custa um anel retentor automotivo, é importante entender que o preço pode variar conforme o modelo do veículo, a função da peça (motor, câmbio, diferencial, etc.), e o material de fabricação. Em média, os retentores automotivos mais comuns custam entre R$ 10,00 e R$ 50,00, especialmente para veículos de passeio e utilitários leves. Já os modelos mais robustos, utilizados em veículos a diesel, 4×4 ou com motores turbinados, podem custar entre R$ 60,00 e R$ 150,00, dependendo da marca e da aplicação.

Além disso, o local de compra influencia diretamente no preço final. Enquanto lojas físicas de autopeças oferecem atendimento personalizado e pronta entrega, marketplaces como Mercado Livre, Amazon e Magalu podem apresentar variações de preço e promoções, especialmente para compras múltiplas. Também é possível encontrar boas opções em e-commerces oficiais de fabricantes como SKF, Sabó, Corteco e Parker, que garantem peças originais, com procedência e suporte técnico. Portanto, ao avaliar onde comprar, vale sempre comparar preço, qualidade e garantia, garantindo assim a melhor relação custo-benefício.

Onde posso comprar um anel retentor com garantia de qualidade?

Se a sua preocupação é onde comprar um anel retentor com garantia de qualidade, a melhor opção é buscar fornecedores especializados e autorizados, que trabalhem com marcas reconhecidas como SKF, Sabó, Corteco, Parker e National. Esses fabricantes mantêm e-commerces oficiais, distribuidores parceiros e presença em grandes lojas de autopeças físicas e online, o que garante que o produto seja original, novo e com suporte técnico especializado. Além disso, muitas dessas lojas oferecem garantia de fábrica, notas fiscais e prazos de devolução claros, reforçando a confiabilidade da compra.

Outra boa alternativa são os marketplaces confiáveis, como Amazon, Mercado Livre e Magalu, desde que a compra seja feita com vendedores bem avaliados e com reputação verificada. Nesses canais, é possível encontrar uma ampla variedade de modelos e preços, com a vantagem da praticidade e da entrega rápida. No entanto, é essencial conferir se o produto vem com nota fiscal, garantia e descrição técnica detalhada, para evitar o risco de adquirir peças genéricas ou falsificadas. Ao optar por qualidade e procedência, você garante desempenho e segurança no funcionamento do sistema de vedação.

Como saber se estou comprando o modelo correto de anel retentor?

Saber se você está comprando o modelo correto de anel retentor exige atenção a alguns detalhes técnicos fundamentais. O primeiro passo é verificar o código da peça original, que normalmente está gravado no próprio retentor ou disponível no manual do veículo ou equipamento. Esse código garante que você está escolhendo um modelo com as mesmas dimensões, material e tipo de vedação do original. Caso o código não esteja disponível, é essencial fazer a medição exata do diâmetro interno, externo e da largura, preferencialmente com um paquímetro, para garantir total compatibilidade com o sistema onde a peça será instalada.

Além disso, vale consultar catálogos técnicos de fabricantes como SKF, Sabó, Parker, Corteco e National, que fornecem tabelas cruzadas por aplicação e especificações detalhadas. Também é altamente recomendável buscar ajuda técnica em lojas especializadas, distribuidores autorizados ou oficinas mecânicas, principalmente quando a aplicação envolve equipamentos industriais, agrícolas ou sistemas de alta rotação. Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, garantir que você está adquirindo o modelo certo é essencial para evitar falhas na vedação e prejuízos futuros.

Os anéis retentores vendidos online são confiáveis?

Sim, os anéis retentores vendidos online podem ser confiáveis, desde que você compre em lojas virtuais de confiança ou marketplaces com boa reputação. Sites como Amazon, Mercado Livre e Magalu, por exemplo, contam com sistemas de avaliação de vendedores e comentários de clientes, o que ajuda a identificar fornecedores sérios e produtos de qualidade. Além disso, muitos fabricantes renomados, como SKF, Sabó, Corteco e Parker, possuem e-commerces oficiais ou lojas autorizadas que atuam nesses canais, garantindo a autenticidade da peça e suporte técnico adequado.

Por outro lado, é preciso ficar atento a ofertas com preços muito abaixo do mercado, produtos sem descrição técnica detalhada ou vendidos sem nota fiscal — esses são sinais de risco, especialmente quando o assunto é vedação de precisão. Ao pesquisar quanto custa um anel retentor e onde comprar com segurança, certifique-se de que a loja ou vendedor oferece garantia, política de devolução e informações claras sobre o produto. Com os devidos cuidados, a compra online se torna uma alternativa prática, segura e muitas vezes mais econômica do que as opções tradicionais.

É possível encontrar anel retentor sob medida no mercado?

Sim, é possível encontrar anel retentor sob medida no mercado, especialmente quando se trata de aplicações específicas da indústria pesada, máquinas agrícolas, equipamentos de precisão ou sistemas antigos que não usam mais peças padrão. Empresas especializadas em vedação técnica e engenharia de manutenção oferecem serviços de fabricação personalizada, onde o retentor é produzido com base nas dimensões exatas, tipo de fluido, rotação, temperatura e ambiente de uso. Esses modelos podem ser fabricados com materiais diferenciados, como PTFE, viton, silicone ou compostos reforçados, garantindo desempenho ideal mesmo em condições extremas.

Ao buscar quanto custa um anel retentor sob medida, é importante ter em mente que o investimento será mais elevado do que em modelos padrão, justamente pela necessidade de projeto exclusivo, ferramental e controle de qualidade individualizado. Quanto a onde comprar, o ideal é procurar distribuidores industriais, fabricantes especializados e oficinas técnicas de vedação, que tenham estrutura para produzir a peça correta com total precisão. Essa solução é especialmente indicada quando não há alternativa pronta disponível no mercado, e a paralisação de um equipamento não pode ser arriscada.